BS1387 Rohr

Was ist ein Stahlrohr nach BS1387?

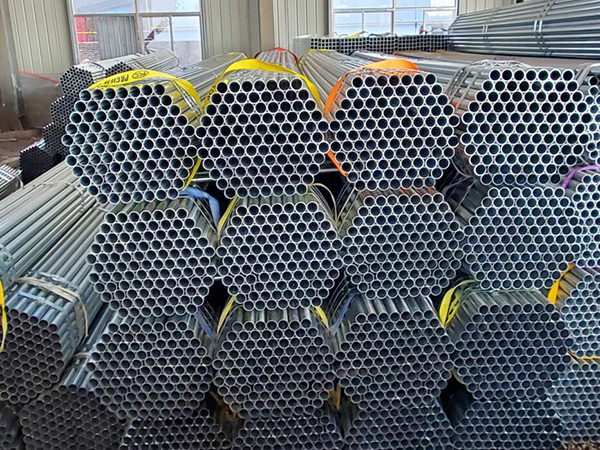

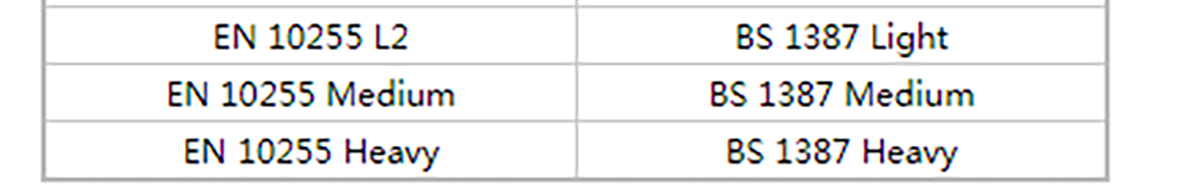

BS1387-Stahlrohre sind ein britischer Standard für schwarz geschweißte Rohre für BS21-Tanks. Feuerverzinkte Stahlrohre nach BS 1387 werden für den Transport von Gas, Luft und Wasser sowie für Bauwerke und andere Konstruktionen verwendet. BS1387-verzinkte Rohre sind in den Nennweiten DN8 bis DN150 und in den Wandstärken leicht, mittel und schwer erhältlich.

BS1387-verzinktes Stahlrohr, auch als GI-Stahlrohr bekannt, lässt sich in zwei Arten unterteilen: feuerverzinktes und elektrolytisch verzinktes Stahlrohr. Feuerverzinktes Stahlrohr zeichnet sich durch eine dickere und gleichmäßigere Zinkschicht aus, die besser am Rohrkörper haftet. Dadurch ist seine Lebensdauer länger.

Vorteile von Stahlrohren nach BS1387

Als qualitätsorientierter Hersteller von BS1387-Rohren fertigen wir Stahlrohre nach BS1387 ausschließlich aus hochwertigen Materialien. Unsere verzinkten BS1387-Rohre werden weltweit in Rohrleitungssystemen der Öl-, Gas-, Chemie-, Lebensmittel- und Petrochemieindustrie eingesetzt. Wir verfolgen stets das Ziel, qualitativ hochwertige BS1387-Stahlrohre und exzellenten Service zu bieten. Nachfolgend finden Sie einige Vorteile von verzinkten BS1387-Eisenrohren, die Ihnen bei der Auswahl geeigneter BS1387-Stahlrohre helfen können.

Hohe Effizienz: Um der hohen Nachfrage nach Stahlrohren nach BS1387 im Hochbau gerecht zu werden, bieten wir eine Vielzahl dieser Bauteile an. Für eine optimale Integration moderner Informationstechnologie in die Anwendung von BS1387-Stahlrohren setzen wir auf höchste Produktqualität.

Erhöhte Festigkeit und Langlebigkeit: Dank der hohen Nachfrage nach BS1387-Stahlrohren lassen sich Bauteile langlebig und robust fertigen. Aufgrund der hohen Festigkeit dieser Stahlrohre sind unsere Kunden mit der langjährigen Zufriedenheit unserer verzinkten Eisenrohre nach BS1387 sehr zufrieden.

Strenge Qualitätskontrolle: Verzinkte Stahlrohre nach BS1387 können von einem vom Käufer beauftragten oder bezahlten Dritten, wie z. B. SGS oder BV, geprüft werden.

BS1387 Stahlrohr-Endbearbeitung und Endschutz

Rohre mit glattem, quadratischem Ende (PE) oder mit Gewinde und Kupplung (T/C). PE-Rohre werden ohne Endschutz geliefert. T/C-Rohre werden mit Kegelgewinde nach BS 21 und einer Kegelgewindemuffe aus Temperguss gemäß dieser Spezifikation geliefert.

BS1387 Stahlrohrspezifikation

| Chemische Zusammensetzung | C max | Mn Max | P Max | S Max |

| 0,20 % | 1,20 % | 0,045 % | 0,045 % | |

| Mechanische Eigenschaften | Zugfestigkeit (N/mm2) | 320-460 | ||

| Streckgrenze (N/MM2) | 195 Minuten | |||

| Elogation | 20 Minuten | |||

| Toleranzen bei Abmessungen und Masse | Wandstärke von Lichtröhren | -8% | ||

| Wandstärke von Mittel- und Schwerrohren | -10% | |||

| Masse | Die mittlere Sendungsmasse für Mengen ab 150 m einer Größe darf nicht mehr als ±4 % von der anhand der Tabelle berechneten Sendungsmasse abweichen. Die Abweichung einzelner Rohre darf nicht mehr als +10 % bzw. -8 % von der in der Tabelle angegebenen Masse betragen. | |||

| Hop-Dip-Zinkbeschichtungstest (falls erforderlich) | Nach vier aufeinanderfolgenden einminütigen Eintauchvorgängen in die Kupfersulfatlösung darf die Probe keine anhaftenden roten Ablagerungen von metallischem Kupfer aufweisen. | |||

| Biegetest | Schwarze Rohre bis einschließlich DN 50 müssen kalt um 180 °C gebogen werden, ohne dass Anzeichen von Bruch oder Versagen auftreten. Die Biegeform hat einen Radius am Grund der Nut, der dem Sechsfachen des Rohraußendurchmessers entspricht (siehe Tabelle). Feuerverzinkte Rohre müssen kalt um 90° gebogen werden, ohne dass der Stahl reißt. Die Biegeform hat einen Radius am Grund der Nut, der dem Achtfachen des Rohraußendurchmessers entspricht. | |||

| Abflachungstest | Der Abflachungstest ist für Rohre mit einem Durchmesser größer als DN50 anwendbar. Ein mindestens 40 mm langer Ring, der von einem Ende jedes ausgewählten Rohrs abgetrennt wird, wird zwischen parallelen, flachen Platten kalt abgeflacht, ohne dass dabei Risse oder andere Fehler auftreten. Der Abstand zwischen den Platten, gemessen unter Last, darf 75 % des ursprünglichen Außendurchmessers des Rohrs nicht überschreiten. Bis der Abstand zwischen den Platten weniger als 60 % des ursprünglichen Durchmessers beträgt, dürfen keine Risse oder andere Fehler im Metall außerhalb der Schweißnaht auftreten. Die Schweißnaht muss im 90°-Winkel zur Abflachungsrichtung verlaufen. | |||

| Dichtheitsprüfung | Die Prüfung soll entweder eine hydraulische Prüfung bei einem Druck von 50 bar (50×10) sein.5N/M²), oder alternativ eine Wirbelstromprüfung. | |||

| Bohrungsprüfung für Hop-Dip-beschichtete Rohre | Feuerverzinkte Rohre bis einschließlich DN25 müssen einen 230 mm langen Stab mit dem unten angegebenen Durchmesser aufweisen, der durch sie hindurchgeführt wird und eine freie Bohrung besitzt. | |||

BS1387 Stahlrohrgröße

| Klasse | Nenndurchmesser (DN) mm | Bezeichnung des Gewindes Zoll | Außendurchmesser | Dicke mm | Masse aus schwarzem Rohr | ||

| Max mm | Min mm | Glattes Ende kg/m | Verschraubt und mit Muffe kg/m | ||||

| Licht | 15 | 1/2 | 21.4 | 21.0 | 2.0 | 0,947 | 0,956 |

| 20 | 3/4 | 26,9 | 26.4 | 2.3 | 1,38 | 1,39 | |

| 25 | 1 | 33,8 | 33.2 | 2.6 | 1,98 | 2,00 | |

| 32 | 1 1/4 | 42,5 | 41,9 | 2.6 | 2,54 | 2,57 | |

| 40 50 | 1 1/2 2 | 48,4 60,2 | 47,8 59,60 | 2,9 2,9 | 3,23 4,08 | 3,27 4,15 | |

| 65 | 2 1/2 | 76,0 | 75,2 | 3.2 | 5,71 | 5,83 | |

| 80 | 3 | 88,7 | 87,9 | 3.2 | 6,72 | 6,89 | |

| 100 | 4 | 113,9 | 113,0 | 3.6 | 9,75 | 10.0 | |

| Medium | 15 | 1/2 | 21,7 | 21.1 | 2.6 | 1.21 | 1.22 |

| 20 | 3/4 | 27.2 | 26.6 | 2.6 | 1,56 | 1,57 | |

| 25 | 1 | 34.2 | 33,4 | 3.2 | 2.41 | 2,43 | |

| 32 | 1 1/4 | 42,9 | 42.1 | 3.2 | 3.10 | 3.13 | |

| 40 | 1 1/2 | 48,4 | 48,0 | 3.2 | 3,57 | 3,61 | |

| 50 | 2 | 60,8 | 59,8 | 3.6 | 5.03 | 5.10 | |

| 65 | 2 1/2 | 76,6 | 75,4 | 3.6 | 6,43 | 6,55 | |

| 80 | 3 | 89,5 | 88,1 | 4.0 | 8,37 | 8,54 | |

| 100 | 4 | 114,9 | 113.3 | 4,5 | 12.2 | 12,5 | |

| 125 | 5 | 140,6 | 138,7 | 5.0 | 16.6 | 17.1 | |

| 150 | 6 | 166.1 | 164.1 | 5.0 | 19,7 | 20.3 | |

| Schwer | 15 | 1/2 | 21,7 | 21.1 | 3.2 | 1,44 | 1,45 |

| 20 | 3/4 | 27.2 | 26.6 | 3.2 | 1,87 | 1,88 | |

| 25 | 1 | 34.2 | 33,4 | 4.0 | 2,94 | 2,96 | |

| 32 | 1 1/4 | 42,9 | 42.1 | 4.0 | 3,80 | 3,83 | |

| 40 | 1 1/2 | 48,8 | 48,0 | 4.0 | 4,38 | 4.42 | |

| 50 | 2 | 60,8 | 59,8 | 4,5 | 6.19 | 6.26 | |

| 65 | 2 1/2 | 76,6 | 75,4 | 4,5 | 7,93 | 8.05 | |

| 80 | 3 | 89,5 | 88,1 | 5.0 | 10.3 | 10,5 | |

| 100 | 4 | 114,9 | 113.3 | 5.4 | 14,5 | 14.8 | |

| 125 | 5 | 140,6 | 138,7 | 5.4 | 17.9 | 18.4 | |

| 150 | 6 | 166.1 | 164.1 | 5.4 | 21.3 | 21.9 | |

| HINWEISE: 1) Abmessungen und Massen entsprechen ISO R65 2) Hydrostatischer Prüfdruck 50 kg/cm² | |||||||

BS1387 Stahlrohrtabelle

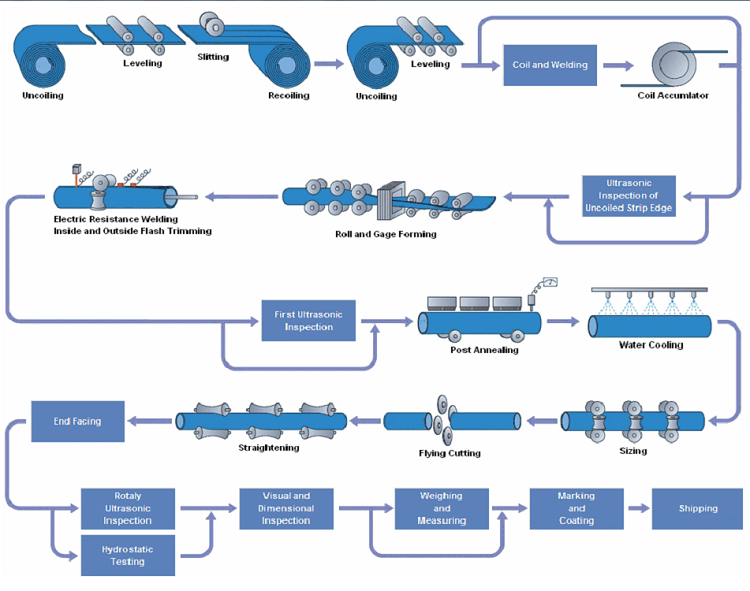

Herstellungsprozess von Stahlrohren nach BS1387

Anwendung von Stahlrohren nach BS1387

- Normaler Transport

- Dampftransport

- Gastransport

- Lufttransport

- Wassertransport

Wir sind ein professioneller Hersteller von Kohlenstoffstahlrohren. Wir bieten Kohlenstoffstahlrohre in verschiedenen Größen sowie Stahlrohre und Rohrverbindungsstücke in diversen Ausführungen an.

Unsere Vorteile:

1. Chinas führender Anbieter von Produkten und Dienstleistungen sowie Exporteur von Stahlrohren

2. Wettbewerbsfähiger Preis und Qualität aus eigener Produktion

3. Ressourcenintegration aus einer Hand

4. Jedes Jahr die Zertifizierungen nach ISO 9001, CE und SGS bestanden.

5. Bester Service mit 24-Stunden-Reaktionszeit

6. Flexible Zahlungsmethoden

7. Hohe Produktionskapazität

8. Schnelle Lieferung und standardmäßige Exportverpackung

9. OEM/ODM

Wenn Sie Fragen zu Stahlprodukten haben, kontaktieren Sie uns bitte:sales@bestartubes.com