Tubería BS1387

¿Qué es la tubería de acero BS1387?

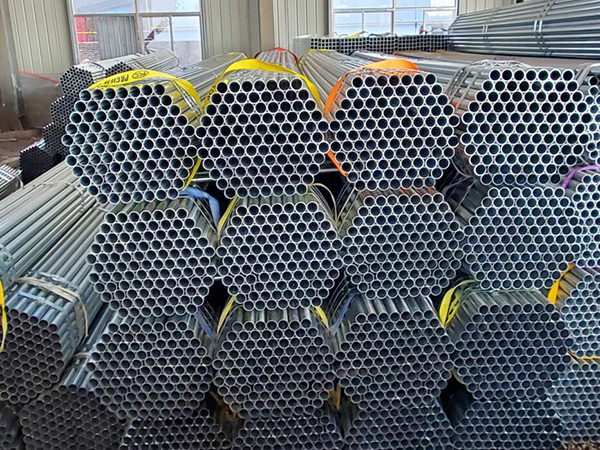

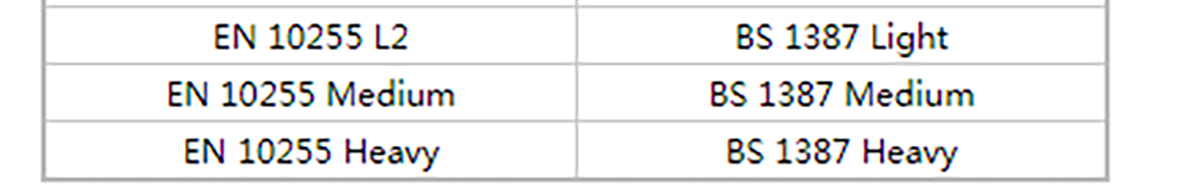

La tubería de acero BS1387 es una norma británica para tuberías soldadas negras para tanques BS21 y BS22. Los tubos de acero galvanizados por inmersión en caliente BS1387 se utilizan para el transporte de gas, aire y agua, así como para la construcción civil y otras estructuras. La tubería galvanizada BS1387 tiene un tamaño nominal de DN8 a DN150 en espesores ligeros, medios y pesados.

Las tuberías de acero galvanizado BS1387, también conocidas como tuberías de acero GI, se clasifican en dos tipos: las tuberías de acero galvanizado por inmersión en caliente y las tuberías de acero para aplicaciones eléctricas. La ventaja de las tuberías de acero galvanizado por inmersión en caliente es que el recubrimiento galvanizado es más grueso y el recubrimiento de zinc se adhiere mejor al cuerpo de la tubería. Además, su vida útil es más larga.

Ventajas de las tuberías de acero BS1387

Como fabricante de tuberías BS1387 centrado en la calidad, ofrecemos tubos de acero BS1387 fabricados con materiales de alta calidad. Nuestras tuberías galvanizadas BS1387 se utilizan a nivel mundial en sistemas de tuberías de las industrias del petróleo, gas, química, alimentaria y petroquímica. Nos esforzamos constantemente por producir tuberías de acero BS1387 de alta calidad y ofrecer un servicio excepcional. A continuación, presentamos algunas ventajas de las tuberías de hierro galvanizado BS1387 que le servirán de referencia para elegir las tuberías de acero negro BS1387 más adecuadas.

Alta eficiencia: Ofrecemos una variedad de tubos de acero BS1387 para satisfacer la alta demanda de estas piezas en la construcción de edificios. Para optimizar la integración de la nueva generación de tecnologías de la información y las aplicaciones de tubos de acero BS1387, buscamos productos de alta calidad.

Mayor resistencia y durabilidad: Ante la creciente demanda, los tubos de acero BS1387 permiten que los componentes de construcción sean resistentes y duraderos. Gracias a su mayor resistencia estructural, los usuarios de tubos de hierro galvanizado BS1387 están satisfechos a largo plazo con nuestros tubos de acero BS1387.

Control de calidad estricto: Las tuberías de acero galvanizado BS1387 son aceptables para inspección por parte de un tercero designado o pagado por el comprador, como SGS o BV.

BS1387 Acabado y protección de extremos de tuberías de acero

Tubos de corte recto de extremo liso (PE) o roscados y fijados con acoplamiento (T/C). Los tubos (PE) se suministran sin protección en ambos extremos. Los tubos T/C se suministran roscados cónicos según BS 21 y equipados con un casquillo de hierro maleable con rosca cónica, según lo exigen estas especificaciones.

Especificación de tuberías de acero BS1387

| Composición química | C máx. | Mn Máx | P máx. | S Max |

| 0,20% | 1,20% | 0,045% | 0,045% | |

| Propiedades mecánicas | Resistencia a la tracción (N/mm2) | 320-460 | ||

| Límite elástico (N/MM2) | 195 minutos | |||

| Elogación | 20 minutos | |||

| Tolerancias en dimensiones y masa | Espesor de pared de los tubos de luz | -8% | ||

| Espesor de pared de tubos medianos y pesados | -10% | |||

| Masa | La masa media del envío para cantidades de 150 m o más de un mismo tamaño no deberá diferir en más de un ±4 % de la masa del envío calculada a partir de la masa indicada en la tabla, según corresponda. Ningún tubo deberá diferir en más de un ±10 % o un ±8 % de la masa indicada en la tabla, según corresponda. | |||

| Prueba de recubrimiento de zinc por inmersión en lúpulo (si es necesario) | Después de cuatro inmersiones sucesivas de un minuto en la solución de sulfato de cobre, la muestra de prueba no deberá mostrar ningún depósito rojo adherente de cobre metálico. | |||

| Prueba de flexión | Los tubos negros de hasta DN 50 inclusive se doblarán en frío sin presentar signos de fractura ni fallo, a 180 °C alrededor de un molde con un radio en el fondo de la ranura igual a seis veces el diámetro exterior del tubo, según se indica en la Tabla. Los tubos galvanizados por inmersión en caliente se doblarán en frío sin agrietar el acero, a 90 °C alrededor de un molde con un radio en el fondo de la ranura igual a ocho veces el diámetro exterior del tubo. | |||

| Prueba de aplanamiento | La prueba de aplanamiento se aplica a tubos mayores de DN50. Se aplanará en frío un anillo de no menos de 40 mm de longitud, tomado de un extremo de cada tubo seleccionado, entre placas planas paralelas, sin presentar grietas ni defectos, hasta que la distancia entre las placas, medida bajo carga, no supere el 75 % del diámetro exterior original del tubo. Además, no se presentarán grietas ni defectos en el metal, salvo en la soldadura, hasta que la distancia entre las placas sea inferior al 60 % del diámetro original. La soldadura se colocará a 90° de la dirección de aplanamiento. | |||

| Prueba de estanqueidad | La prueba será una prueba hidráulica a una presión de 50 bar (50×105N/M²), o alternativamente, una prueba de corrientes de Foucault. | |||

| Prueba de orificio para tubos recubiertos con inmersión en lúpulo | Los tubos revestidos con zinc por inmersión en caliente hasta DN25 inclusive deberán tener una varilla de 230 mm de longitud, del diámetro apropiado especificado a continuación, que pase a través de ellos y deberán tener un orificio libre. | |||

Tamaño de tubería de acero BS1387

| Clase | Diámetro nominal (DN) mm | Designación de rosca en pulgadas | Diámetro externo | Espesor mm | Masa de tubo negro | ||

| Máximo mm | Mínimo mm | Extremo liso kg/m | Atornillado y encastrado kg/m | ||||

| Luz | 15 | 1/2 | 21.4 | 21.0 | 2.0 | 0.947 | 0.956 |

| 20 | 3/4 | 26.9 | 26.4 | 2.3 | 1.38 | 1.39 | |

| 25 | 1 | 33.8 | 33.2 | 2.6 | 1.98 | 2.00 | |

| 32 | 1 1/4 | 42.5 | 41 .9 | 2.6 | 2.54 | 2.57 | |

| 40 50 | 1 1/2 2 | 48,4 60,2 | 47,8 59,60 | 2.9 2.9 | 3.23 4.08 | 3.27 4.15 | |

| 65 | 2 1/2 | 76.0 | 75.2 | 3.2 | 5.71 | 5.83 | |

| 80 | 3 | 88.7 | 87.9 | 3.2 | 6.72 | 6.89 | |

| 100 | 4 | 113.9 | 113.0 | 3.6 | 9.75 | 10.0 | |

| Medio | 15 | 1/2 | 21.7 | 21.1 | 2.6 | 1.21 | 1.22 |

| 20 | 3/4 | 27.2 | 26.6 | 2.6 | 1.56 | 1.57 | |

| 25 | 1 | 34.2 | 33.4 | 3.2 | 2.41 | 2.43 | |

| 32 | 1 1/4 | 42.9 | 42.1 | 3.2 | 3.10 | 3.13 | |

| 40 | 1 1/2 | 48.4 | 48.0 | 3.2 | 3.57 | 3.61 | |

| 50 | 2 | 60.8 | 59.8 | 3.6 | 5.03 | 5.10 | |

| 65 | 2 1/2 | 76.6 | 75.4 | 3.6 | 6.43 | 6.55 | |

| 80 | 3 | 89.5 | 88.1 | 4.0 | 8.37 | 8.54 | |

| 100 | 4 | 114.9 | 113.3 | 4.5 | 12.2 | 12.5 | |

| 125 | 5 | 140.6 | 138.7 | 5.0 | 16.6 | 17.1 | |

| 150 | 6 | 166.1 | 164.1 | 5.0 | 19.7 | 20.3 | |

| Pesado | 15 | 1/2 | 21.7 | 21.1 | 3.2 | 1.44 | 1.45 |

| 20 | 3/4 | 27.2 | 26.6 | 3.2 | 1.87 | 1.88 | |

| 25 | 1 | 34.2 | 33.4 | 4.0 | 2.94 | 2.96 | |

| 32 | 1 1/4 | 42.9 | 42.1 | 4.0 | 3.80 | 3.83 | |

| 40 | 1 1/2 | 48.8 | 48.0 | 4.0 | 4.38 | 4.42 | |

| 50 | 2 | 60.8 | 59.8 | 4.5 | 6.19 | 6.26 | |

| 65 | 2 1/2 | 76.6 | 75.4 | 4.5 | 7.93 | 8.05 | |

| 80 | 3 | 89.5 | 88.1 | 5.0 | 10.3 | 10.5 | |

| 100 | 4 | 114.9 | 113.3 | 5.4 | 14.5 | 14.8 | |

| 125 | 5 | 140.6 | 138.7 | 5.4 | 17.9 | 18.4 | |

| 150 | 6 | 166.1 | 164.1 | 5.4 | 21.3 | 21.9 | |

| NOTAS: 1) Las dimensiones y masas son de acuerdo con la norma ISO R65 2) Presión de prueba hidrostática 50 kg/cm2 | |||||||

Tabla de tubos de acero BS1387

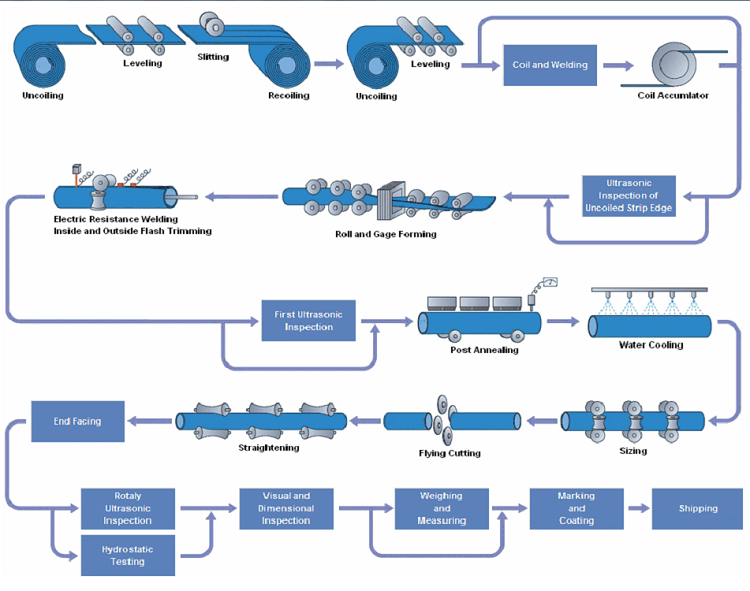

Proceso de fabricación de tubos de acero BS1387

Aplicación de la tubería de acero BS1387

- Transporte ordinario

- Transporte a vapor

- Transporte de gas

- Transporte aéreo

- Transporte acuático

Somos un fabricante profesional de tubos de acero al carbono. Ofrecemos tubos de acero al carbono de diferentes tamaños, así como tubos y accesorios de acero de diversas especificaciones.

Nuestras ventajas:

1. Proveedor de servicios de productos y exportador líder de tubos de acero en China.

2. Precio competitivo y calidad de nuestra propia fábrica.

3. Integración de recursos en un solo lugar

4. Aprobó la certificación ISO9001, CE, SGS todos los años.

5. El mejor servicio con respuesta las 24 horas.

6. Métodos de pago flexibles

7. Fuerte capacidad de producción

8. Entrega rápida y embalaje de exportación estándar.

9.OEM/ODM

Si desea solicitar información sobre cualquier producto de acero, no dude en contactarnos:sales@bestartubes.com