Tuyau BS1387

Qu'est-ce qu'un tuyau en acier BS1387 ?

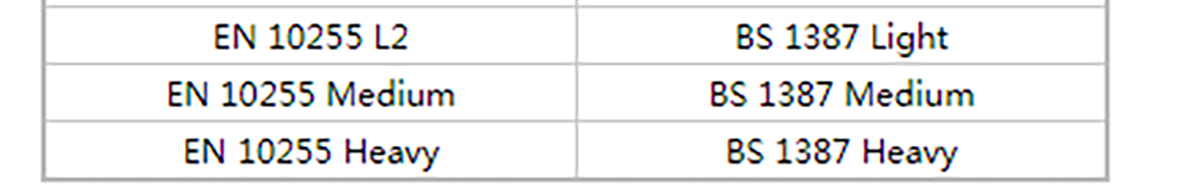

La norme britannique BS1387 définit les tubes en acier soudés noirs pour les réservoirs BS21. Ces tubes galvanisés à chaud sont utilisés pour le transport de gaz, d'air et d'eau, ainsi que dans les travaux de génie civil et autres structures. Ils sont disponibles en diamètres nominaux DN8 à DN150 et en épaisseurs légère, moyenne et forte.

Les tubes en acier galvanisé BS1387, également appelés tubes en acier GI, se divisent en deux catégories : les tubes galvanisés à chaud et les tubes en acier électrolytique. L’avantage des tubes galvanisés à chaud réside dans l’épaisseur et la régularité de leur revêtement de zinc, qui assure une meilleure adhérence au corps du tube. De plus, leur durée de vie est plus longue.

Avantages des tuyaux en acier BS1387

En tant que fabricant de tubes BS1387 soucieux de la qualité, nous proposons des tubes en acier BS1387 fabriqués exclusivement à partir de matériaux de haute qualité. Nos tubes galvanisés BS1387 sont utilisés dans le monde entier dans les systèmes de tuyauterie des industries pétrolière, gazière, chimique, agroalimentaire et pétrochimique. Nous restons fidèles à notre mission : produire des tubes en acier BS1387 de haute qualité et offrir un service irréprochable. Voici quelques avantages des tubes en fer galvanisé BS1387 qui pourront vous servir de référence pour choisir des tubes en acier noir BS1387 adaptés à vos besoins.

Haute efficacité : Une large gamme de tubes en acier BS1387 est proposée pour répondre à la forte demande dans le secteur de la construction. Afin d’optimiser l’intégration des technologies de l’information de nouvelle génération et des applications des tubes en acier BS1387, nous visons l’excellence.

Résistance et durabilité accrues : Répondant à une demande urgente, le tube en acier BS1387 permet de réaliser des éléments de construction robustes et durables. Grâce à sa résistance structurelle supérieure, le tube en acier BS1387 offre une satisfaction durable à ses utilisateurs.

Contrôle de qualité strict : les tubes en acier galvanisé BS1387 sont acceptables pour une inspection par un tiers désigné ou payé par l'acheteur, tel que SGS ou BV.

Finition et protection des extrémités des tubes en acier BS1387

Tubes à extrémités carrées lisses (PE) ou filetés et fixés par raccord (T/C). Les tubes PE sont livrés sans protection aux deux extrémités. Les tubes T/C sont fournis vissés avec un filetage conique conforme à la norme BS 21 et équipés d'un manchon en fonte malléable à filetage conique, conformément aux présentes spécifications.

Spécifications des tuyaux en acier BS1387

| Composition chimique | C max | Mn Max | P Max | S Max |

| 0,20% | 1,20% | 0,045% | 0,045% | |

| Propriétés mécaniques | Résistance à la traction (N/mm2) | 320-460 | ||

| Limite d'élasticité (N/MM2) | 195 min | |||

| Élogation | 20 min | |||

| Tolérances dimensionnelles et de masse | Épaisseur de paroi des tubes lumineux | -8% | ||

| Épaisseur de paroi des tubes moyens et lourds | -10% | |||

| Masse | La masse moyenne des lots de 150 m et plus d'un même diamètre ne doit pas s'écarter de plus de ±4 % de la masse calculée à partir de la masse indiquée dans le tableau. La masse de chaque tube ne doit pas non plus s'écarter de plus de +10 % ou -8 % de la masse indiquée dans le tableau. | |||

| Test de revêtement de zinc par trempage (si nécessaire) | Après quatre immersions successives d'une minute dans la solution de sulfate de cuivre, l'échantillon testé ne doit présenter aucun dépôt rouge adhérent de cuivre métallique. | |||

| Test de flexion | Les tubes noirs jusqu'à DN 50 inclus doivent être cintrés à froid, sans signe de rupture ni de défaillance, à 180° autour d'une matrice dont le rayon au fond de la gorge est égal à six fois le diamètre extérieur du tube, comme indiqué dans le tableau. Les tubes zingués à chaud doivent être cintrés à froid, sans fissuration de l'acier, à 90° autour d'une matrice dont le rayon au fond de la gorge est égal à huit fois le diamètre extérieur du tube. | |||

| Test d'aplatissement | Le test d'aplatissement s'applique aux tubes de diamètre supérieur à DN50. Un anneau d'au moins 40 mm de longueur, prélevé à une extrémité de chaque tube sélectionné, doit être aplati à froid entre deux plateaux parallèles et plats, sans présenter de fissure ni de défaut, jusqu'à ce que la distance entre les plateaux, mesurée sous charge, ne dépasse pas 75 % du diamètre extérieur initial du tube. Aucune fissure ni aucun défaut ne doit apparaître dans le métal, en dehors de la soudure, jusqu'à ce que la distance entre les plateaux soit inférieure à 60 % du diamètre initial. La soudure doit être réalisée à 90° par rapport à la direction d'aplatissement. | |||

| Test d'étanchéité | L'essai doit être soit un essai hydraulique à une pression de 50 bars (50 × 10⁻⁵ bar).5N/M²), ou bien un test par courants de Foucault. | |||

| Test d'alésage pour les tubes revêtus par trempage du houblon | Les tubes galvanisés à chaud jusqu'à DN25 inclus doivent avoir une tige de 230 mm de longueur, du diamètre approprié spécifié ci-dessous, passée à travers eux et doivent avoir un alésage libre. | |||

Dimensions des tuyaux en acier BS1387

| Classe | Diamètre nominal (DN) mm | Désignation du filetage en pouces | diamètre extérieur | Épaisseur mm | Masse de tube noir | ||

| Max mm | Min mm | Extrémité lisse kg/m | vissé et emmanché kg/m | ||||

| Lumière | 15 | 1/2 | 21.4 | 21.0 | 2.0 | 0,947 | 0,956 |

| 20 | 3/4 | 26.9 | 26.4 | 2.3 | 1,38 | 1,39 | |

| 25 | 1 | 33,8 | 33.2 | 2.6 | 1,98 | 2.00 | |

| 32 | 1 1/4 | 42,5 | 41,9 | 2.6 | 2,54 | 2,57 | |

| 40 50 | 1 1/2 2 | 48,4 60,2 | 47,8 59,60 | 2.9 2.9 | 3,23 4,08 | 3,27 4,15 | |

| 65 | 2 1/2 | 76.0 | 75,2 | 3.2 | 5,71 | 5,83 | |

| 80 | 3 | 88,7 | 87,9 | 3.2 | 6,72 | 6,89 | |

| 100 | 4 | 113,9 | 113.0 | 3.6 | 9,75 | 10.0 | |

| Moyen | 15 | 1/2 | 21.7 | 21.1 | 2.6 | 1.21 | 1.22 |

| 20 | 3/4 | 27.2 | 26.6 | 2.6 | 1,56 | 1,57 | |

| 25 | 1 | 34.2 | 33,4 | 3.2 | 2.41 | 2,43 | |

| 32 | 1 1/4 | 42,9 | 42.1 | 3.2 | 3.10 | 3.13 | |

| 40 | 1 1/2 | 48.4 | 48.0 | 3.2 | 3,57 | 3,61 | |

| 50 | 2 | 60,8 | 59,8 | 3.6 | 5.03 | 5.10 | |

| 65 | 2 1/2 | 76,6 | 75,4 | 3.6 | 6.43 | 6,55 | |

| 80 | 3 | 89,5 | 88.1 | 4.0 | 8,37 | 8,54 | |

| 100 | 4 | 114,9 | 113,3 | 4.5 | 12.2 | 12,5 | |

| 125 | 5 | 140,6 | 138,7 | 5.0 | 16.6 | 17.1 | |

| 150 | 6 | 166.1 | 164.1 | 5.0 | 19.7 | 20.3 | |

| Lourd | 15 | 1/2 | 21.7 | 21.1 | 3.2 | 1,44 | 1,45 |

| 20 | 3/4 | 27.2 | 26.6 | 3.2 | 1,87 | 1,88 | |

| 25 | 1 | 34.2 | 33,4 | 4.0 | 2,94 | 2,96 | |

| 32 | 1 1/4 | 42,9 | 42.1 | 4.0 | 3,80 | 3,83 | |

| 40 | 1 1/2 | 48,8 | 48.0 | 4.0 | 4,38 | 4.42 | |

| 50 | 2 | 60,8 | 59,8 | 4.5 | 6.19 | 6.26 | |

| 65 | 2 1/2 | 76,6 | 75,4 | 4.5 | 7,93 | 8.05 | |

| 80 | 3 | 89,5 | 88.1 | 5.0 | 10.3 | 10,5 | |

| 100 | 4 | 114,9 | 113,3 | 5.4 | 14,5 | 14.8 | |

| 125 | 5 | 140,6 | 138,7 | 5.4 | 17.9 | 18.4 | |

| 150 | 6 | 166.1 | 164.1 | 5.4 | 21.3 | 21.9 | |

| REMARQUES : 1) Les dimensions et les masses sont conformes à la norme ISO R65 2) Pression d'essai hydrostatique : 50 kg/cm² | |||||||

Tableau des tuyaux en acier BS1387

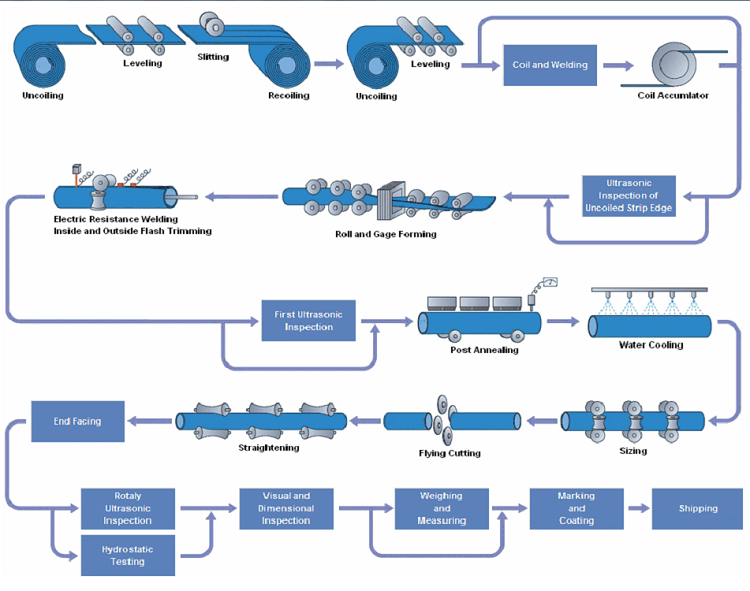

Procédé de fabrication des tubes en acier BS1387

Application des tuyaux en acier BS1387

- Transport de marchandises ordinaires

- Transport à vapeur

- Transport de gaz

- Transport aérien

- Transport fluvial

Nous sommes un fabricant professionnel de tubes en acier au carbone. Nous proposons des tubes en acier au carbone de différentes dimensions, ainsi que des tubes et raccords en acier aux spécifications variées.

Nos avantages :

1. Fournisseur et exportateur leader en Chine de tubes en acier

2. Prix compétitifs et qualité garantie grâce à notre propre usine

3. Intégration des ressources en un seul lieu

4. Obtention des certifications ISO9001, CE et SGS chaque année.

5. Service optimal avec réponse sous 24 heures

6. Modes de paiement flexibles

7. Forte capacité de production

8. Livraison rapide et emballage standard pour l'exportation

9. OEM/ODM

Si vous souhaitez vous renseigner sur nos produits en acier, n'hésitez pas à nous contacter :sales@bestartubes.com